In einem kontinuierlichen Sandfilter durchströmt das Wasser das Filterbett in aufsteigender Richtung. Der Durchfluss von Wasser durch ein poröses Medium führt zu einem hydraulischen Druckabfall. Wir nennen diesen Druckabfall den Filterbettwiderstand. Der tatsächliche Wert dieses Filterbett-Widerstands wird gemessen, indem man die Differenz zwischen der Förderhöhe in der Zuleitung zum Filter und dem Filtratspiegel im Filter abliest, wie in der Abbildung dargestellt. Entweder mit Hilfe eines Druckanzeigers oder durch einfaches Messen des Wasserstandes in der Entlüftungsleitung am oberen Ende des Filters.

Widerstand des Filterbetts

Der Widerstand des Filterbetts, HFilterbettkann in zwei Komponenten unterteilt werden:

HFilterbett = H0 + HAblagerung (1)

H0 wird als die sauberes Bett WiderstandDies ist der hydraulische Widerstand, der durch den Wasserdurchfluss eines sauberen Filterbetts ohne Ablagerungen im Porenraum entsteht.

Die zweite Komponente, HAblagerungsteht für den zusätzlichen Filterbettwiderstand aufgrund von Ablagerungen im Porenraum des Filtermediums.

Im Blog #5 haben wir gezeigt, wie der Widerstand des sauberen Bettes berechnet wird. In diesem Blog werden wir die Relevanz der zweiten Komponente HAblagerung in der Gleichung des Filterbett-Widerstands auf die Filterleistung.

Die im Wasser vorhandenen Verunreinigungen werden im Porenraum des Filterbetts festgehalten. Durch diese Ablagerungen werden die Poren verengt, was zu einem zusätzlichen Widerstand des Filterbetts führt.

Ein wichtiger Faktor, der die Filtrationseffizienz beeinflusst, ist der Füllgrad der Poren. Ein höherer Füllungsgrad der Poren im Filterbett wirkt als zusätzliche Barriere für das Eindringen von Feststoffen in den Filter. Dies führt im Allgemeinen zu einer besseren Filtratqualität. Auch bekannt als "Schmutz fängt Schmutz".

Um die Filtrationseffizienz zu verbessern, ist also eine gewisse Menge an Ablagerungen erforderlich, die durch eine Verringerung der Sandumwälzungsrate erreicht werden kann. Je niedriger die angewandte Sandumwälzungsrate ist, desto höher ist die Menge der Ablagerungen, desto höher ist der zusätzliche Kopfhöhenverlust des Filterbetts, desto höher ist die Filtrationsleistung.

Dies gilt so lange, bis der maximal zulässige Druckverlust erreicht ist. Wie in einem unserer früheren Blogs erwähnt, ist dieser maximale Druckverlust als das 2/3-fache der Betthöhe definiert.

Die Änderung der Sandumwälzung bei der kontinuierlichen Filtration erfolgt durch Anpassung des Luftstroms zum Luftheber. Die Sand-Cycle Überwachung und Steuerung von kontinuierlichen Filtern wurde entwickelt, um genau diese günstigen Bedingungen zu erreichen. Sandumlaufraten, die es dem Filtersystem ermöglichen, innerhalb eines Druckverlustbereichs zu arbeiten, um die besten Leistungsbedingungen zu erfüllen.

Darstellung der Felddaten

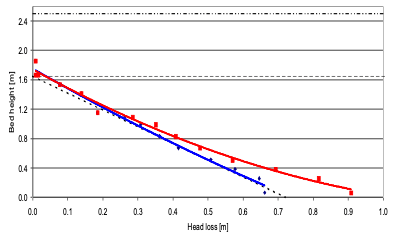

In einem kontinuierlichen Filter befindet sich der Großteil der Ablagerungen auf der Beschickungsseite des Filterbettes, direkt oberhalb des Verteilersystems für die Filtereinspeisung. Dies wird in Abbildung 1 veranschaulicht, die das XY-Diagramm des Druckverlusts und der Höhe des Filterbetts. Der Filter (mit 1,8 m Betthöhe) wird mit einer Filtrationsgeschwindigkeit von 14 m/h bei einer Wassertemperatur von 10 Grad C betrieben. Die verwendete Sandkornverteilung beträgt 0,8 - 1,25 mm. Der Verlust an sauberer Betthöhe beträgt 0,40 Meter pro Meter Betthöhe.

Es werden zwei unterschiedliche Prozessbedingungen dargestellt: Die blaue Linie steht für hohe Sandumlaufgeschwindigkeiten (12 mm/min), keine Ablagerungen und somit nur hydraulischer Druckverlust. Die rote Linie zeigt eine niedrige Sandumwälzung (2 mm/min), die zu Ablagerungen im unteren Bereich des Filterbetts und damit zu zusätzlichem Druckverlust durch Ablagerungen führt.

Ein Vergleich des Unterschieds in der Filterleistung bei der Trübungsentfernung für diese beiden Betriebsbedingungen zeigt die Relevanz: die durchschnittliche Leistung steigt mit 15 - 40%. Wird der Durchlauffilter darüber hinaus als Biofilter eingesetzt (z. B. zur Stickstoffentfernung), trägt diese Optimierung dazu bei, dass mehr Biomasse im Filter zurückgehalten wird, was die biologische Umsetzung fördert.

Zusammenfassung

Der Druckverlust ist ein wichtiger Prozessparameter bei der kontinuierlichen Filtration. Er besteht aus zwei Komponenten: dem hydraulischen Druckverlust und dem Druckverlust aufgrund von Ablagerungen im Filterbett. Die Natur des kontinuierlichen Filtrationsprozesses erlaubt es, den Druckverlust aufgrund von Ablagerungen im Filterbett aktiv einzustellen. Die Luftzufuhr zum Luftheber steuert aktiv diese Druckverlustkomponente. Dies führt im Allgemeinen zu einer höheren Filterleistung.

Abbildung 1 - Druckverlust in Abhängigkeit von der Betthöhe für zwei Prozessbedingungen mit unterschiedlichen Sandumlaufgeschwindigkeiten in einem kontinuierlichen Sandfilter